Comment choisir entre le silicium amorphe (a-Si) et le polysilicium basse température (LTPS) pour le développement de projets avec affichage

1. Introduction au LTPS

Poly-silicium basse température(Polysilicium basse température ; LTPS, ci-après dénommé LTPS) est une autre nouvelle technologie dans le domaine des écrans plats. Technologie de nouvelle génération faisant suite au silicium amorphe (Amorphous-Silicon, ci-après dénommé a-Si).

Le polysilicium (polysilicium) est un matériau à base de silicium d'une taille d'environ 0,1 à plusieurs um, composé de nombreuses particules de silicium. Dans l'industrie de fabrication de semi-conducteurs, le polysilicium est généralement traité par LPCVD (Low Pressure Chemical Vapor Deposition), puis recuit à une température supérieure à 900 °C. Cette méthode est appelée SPC (Solid Phase Crystallization). Cependant, cette méthode n'est pas adaptée à l'industrie de fabrication d'écrans plats, car la température maximale du verre n'est que de 650°C. Par conséquent, la technologie LTPS est particulièrement utilisée dans la fabrication d’écrans plats.

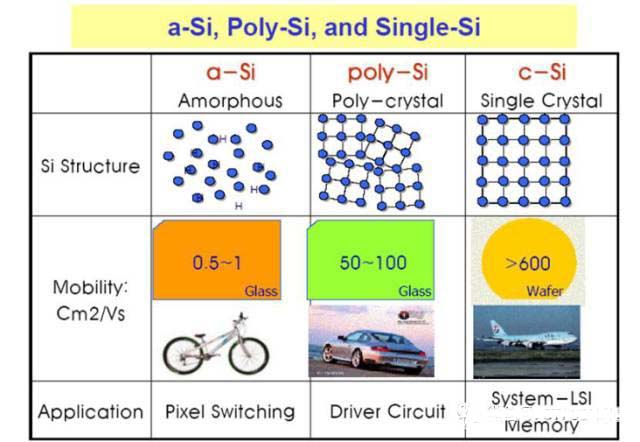

La mobilité électronique du matériau de silicium amorphe traditionnel (a-Si) n'est que de 0,5 cm2/V.S, tandis que la mobilité électronique du matériau de polysilicium à basse température (LTPS) peut atteindre 50 à 200 cm2/V.S. Comparé à l'affichage à cristaux liquides cristallins (a-Si TFT-LCD), le TFT-LCD en polysilicium basse température présente les avantages d'une résolution plus élevée, d'une vitesse de réponse rapide, d'une luminosité élevée (taux d'ouverture élevé), etc. un circuit de conduite peut être réalisé sur le verre en même temps. Sur le substrat, l'objectif d'intégration du système sur verre (SOG) peut être atteint, ce qui permet d'économiser de l'espace et des coûts. En outre, la technologie LTPS constitue la plate-forme technologique pour le développement de l'électroluminescence organique active (AM-OLED), de sorte que le développement de la technologie LTPS fait l'objet d'une large attention.

2. La différence entre le silicium amorphe (a-Si) et le polysilicium basse température (LTPS)

En général, la température de traitement du polysilicium à basse température doit être inférieure à 600 °C, en particulier pour répondre aux exigences du « recuit laser » (recuit laser), un processus de fabrication qui distingue le LTPS de la fabrication de l'a-Si. Par rapport à l’a-Si, la vitesse de déplacement des électrons du LTPS est 100 fois plus rapide que celle de l’a-Si. Cette fonctionnalité peut expliquer deux problèmes : premièrement, chaque LTPS PANEL réagit plus rapidement que a-Si PANEL ; Deuxièmement, l'apparition du LTPS PANEL. La taille est plus petite que celle du a-Si PANEL. Voici les avantages significatifs du LTPS par rapport à l'a-Si :

3. La conception du système de panneaux est plus simple ;

4. La stabilité du panneau est plus forte ;

5. Une résolution plus élevée,

Résolution:

Étant donné que le TFT p-Si est plus petit que l'a-Si conventionnel, la résolution peut être plus élevée.

La synthèse de circuits intégrés de pilote de p-Si TFT présente deux avantages sur le substrat en verre : premièrement, le nombre de connecteurs connectés au substrat en verre est réduit et le coût de fabrication du module est réduit ; Deuxièmement, la stabilité du module sera considérablement améliorée.

3. Méthode de préparation du film mince LTPS

1. Cristallisation induite par les métaux (MIC) : une des méthodes SPC. Cependant, par rapport au SPC traditionnel, cette méthode peut produire du polysilicium à une température plus basse (environ 500~600°C). En effet, la fine couche de métal est recouverte avant la formation de la cristallisation et le composant métallique joue une fonction active de réduction de la cristallisation.

2. Cat-CVD : Méthode de dépôt direct de films minces polycristallins (poly-film) sans extraction à la vapeur. La température de dépôt peut être inférieure à 300°C. Le mécanisme de croissance implique une réaction de craquage catalytique du mélange SiH4-H2.

3. Recuit au laser : C’est la méthode la plus largement utilisée à l’heure actuelle. Le laser Excimer est la puissance principale, utilisée pour chauffer et faire fondre l'a-Si, qui contient une faible quantité d'hydrogène puis recristallisé en poly-film.

Technologie de polysilicium basse température LTPS (Low Temperature Poly-silicon) était à l'origine une technologie développée par des sociétés technologiques japonaises et nord-américaines afin de réduire la consommation d'énergie de l'écran du Note-PC et de faire paraître le Note-PC plus fin et plus léger. C'était vers le milieu des années 1990. La technologie a commencé à passer au stade des essais. OLED, une nouvelle génération de panneaux à cristaux liquides électroluminescents organiques dérivés du LTPS, est également entré dans la phase pratique en 1998. Ses plus grands avantages résident dans son ultra-mince, son poids léger, sa faible consommation d'énergie et ses propres caractéristiques d'émission de lumière, donc il peut fournir des couleurs plus brillantes. Et des images plus claires, et plus important encore : le coût de production ne représente que 1/3 de celui des panneaux LCD ordinaires.

À l'heure actuelle, les panneaux LTPS-OLED n'ont pas reçu le soutien de la plupart des fabricants de panneaux LCD. Outre les problèmes techniques liés aux brevets, il est peu probable que l’investissement initial dans une usine LCD à grande échelle soit abandonné. Efficacité de production pour rivaliser avec LTPS. Par conséquent, la plupart des écrans à cristaux liquides sur le marché utilisent toujours les cristaux liquides traditionnels, c'est-à-dire le silicium amorphe courant (a-Si). La technologie traditionnelle des cristaux liquides (a-Si) est très mature après plus de 10 ans de développement. Ils possèdent une expérience considérable dans la maîtrise de la technologie de production et de la technologie de conception de panneaux, et la technologie LTPS ne peut toujours pas y parvenir en peu de temps. Par conséquent, bien que le coût de fabrication du panneau LTPS-OLED soit théoriquement bien inférieur, son prix n’a toujours aucun avantage à l’heure actuelle.

Cependant, comme l'intention initiale de la recherche et du développement d'origine, le transistor à couches minces en polysilicium basse température (LTPS) peut intégrer l'élément de commande sur le substrat en verre, réduisant et conservant considérablement l'espace du circuit intégré de commande, de sorte que la taille du transistor à couches minces peut être réduit tout en augmentant la taille de l'écran. Luminosité et consommation d'énergie réduite, améliorant ainsi considérablement les performances et la fiabilité des cristaux liquides, et réduisant également le coût de fabrication du panneau, avec une résolution plus élevée : le pilote de matrice active TFT fourni par LTPS et le circuit pilote et TFT peuvent être intégrés et fabriqués en même temps. En conservant les avantages de légèreté et de finesse, le problème de résolution insuffisante peut être résolu (car la vitesse de transmission des électrons dans le polysilicium est plus rapide et la qualité est meilleure), de sorte que le panneau de 2,5 pouces puisse avoir une haute résolution. de 200ppi.

Améliorer la durée de vie et réduire la consommation d'énergie : En tant qu'indicateur important pour le développement de la technologie LTPS, l'abaissement de la température des cristaux liquides signifie beaucoup de choses pour les cristaux liquides. La stabilité et la durée de vie ont été améliorées. Jusqu’à présent, il ne s’agit que d’une conclusion techniquement qualitative. Je pense qu'il est également facile pour tout le monde de comprendre que la durée de vie de l'écran sera prolongée à une température relativement basse ; les premiers Note-PC accordaient une grande importance à la consommation d'énergie, ce qui est également l'une des raisons du développement du LTPS. Tout en réduisant la température de fonctionnement, le panneau LTPS La consommation d'énergie est également considérablement réduite. Bien entendu, la consommation d’énergie des moniteurs LCD est intrinsèquement faible, ce qui signifie plus pour Note-PC que pour un moniteur PC.

Réduction de la taille : bien que les écrans plats n'aient pas d'exigences élevées en matière de taille, la recherche d'écrans à cristaux liquides plus légers et plus fins a toujours été un point chaud. Étant donné que les transistors à couches minces en polysilicium basse température (LTPS) peuvent intégrer directement des éléments de commande sur le substrat en verre, la coque de l'écran à cristaux liquides LTPS ne peut donc presque conserver que l'épaisseur du panneau à cristaux liquides lui-même, sans réserver d'espace pour Le circuit intégré du pilote et réduisez l'épaisseur au maximum.

Poly-silicium basse température(Polysilicium basse température ; LTPS, ci-après dénommé LTPS) est une autre nouvelle technologie dans le domaine des écrans plats. Technologie de nouvelle génération faisant suite au silicium amorphe (Amorphous-Silicon, ci-après dénommé a-Si).

Le polysilicium (polysilicium) est un matériau à base de silicium d'une taille d'environ 0,1 à plusieurs um, composé de nombreuses particules de silicium. Dans l'industrie de fabrication de semi-conducteurs, le polysilicium est généralement traité par LPCVD (Low Pressure Chemical Vapor Deposition), puis recuit à une température supérieure à 900 °C. Cette méthode est appelée SPC (Solid Phase Crystallization). Cependant, cette méthode n'est pas adaptée à l'industrie de fabrication d'écrans plats, car la température maximale du verre n'est que de 650°C. Par conséquent, la technologie LTPS est particulièrement utilisée dans la fabrication d’écrans plats.

La mobilité électronique du matériau de silicium amorphe traditionnel (a-Si) n'est que de 0,5 cm2/V.S, tandis que la mobilité électronique du matériau de polysilicium à basse température (LTPS) peut atteindre 50 à 200 cm2/V.S. Comparé à l'affichage à cristaux liquides cristallins (a-Si TFT-LCD), le TFT-LCD en polysilicium basse température présente les avantages d'une résolution plus élevée, d'une vitesse de réponse rapide, d'une luminosité élevée (taux d'ouverture élevé), etc. un circuit de conduite peut être réalisé sur le verre en même temps. Sur le substrat, l'objectif d'intégration du système sur verre (SOG) peut être atteint, ce qui permet d'économiser de l'espace et des coûts. En outre, la technologie LTPS constitue la plate-forme technologique pour le développement de l'électroluminescence organique active (AM-OLED), de sorte que le développement de la technologie LTPS fait l'objet d'une large attention.

2. La différence entre le silicium amorphe (a-Si) et le polysilicium basse température (LTPS)

En général, la température de traitement du polysilicium à basse température doit être inférieure à 600 °C, en particulier pour répondre aux exigences du « recuit laser » (recuit laser), un processus de fabrication qui distingue le LTPS de la fabrication de l'a-Si. Par rapport à l’a-Si, la vitesse de déplacement des électrons du LTPS est 100 fois plus rapide que celle de l’a-Si. Cette fonctionnalité peut expliquer deux problèmes : premièrement, chaque LTPS PANEL réagit plus rapidement que a-Si PANEL ; Deuxièmement, l'apparition du LTPS PANEL. La taille est plus petite que celle du a-Si PANEL. Voici les avantages significatifs du LTPS par rapport à l'a-Si :

1. Il est plus réalisable d'intégrer le circuit périphérique du circuit intégré pilote sur le substrat du panneau ;

3. La conception du système de panneaux est plus simple ;

4. La stabilité du panneau est plus forte ;

5. Une résolution plus élevée,

Résolution:

Étant donné que le TFT p-Si est plus petit que l'a-Si conventionnel, la résolution peut être plus élevée.

La synthèse de circuits intégrés de pilote de p-Si TFT présente deux avantages sur le substrat en verre : premièrement, le nombre de connecteurs connectés au substrat en verre est réduit et le coût de fabrication du module est réduit ; Deuxièmement, la stabilité du module sera considérablement améliorée.

3. Méthode de préparation du film mince LTPS

1. Cristallisation induite par les métaux (MIC) : une des méthodes SPC. Cependant, par rapport au SPC traditionnel, cette méthode peut produire du polysilicium à une température plus basse (environ 500~600°C). En effet, la fine couche de métal est recouverte avant la formation de la cristallisation et le composant métallique joue une fonction active de réduction de la cristallisation.

2. Cat-CVD : Méthode de dépôt direct de films minces polycristallins (poly-film) sans extraction à la vapeur. La température de dépôt peut être inférieure à 300°C. Le mécanisme de croissance implique une réaction de craquage catalytique du mélange SiH4-H2.

3. Recuit au laser : C’est la méthode la plus largement utilisée à l’heure actuelle. Le laser Excimer est la puissance principale, utilisée pour chauffer et faire fondre l'a-Si, qui contient une faible quantité d'hydrogène puis recristallisé en poly-film.

Technologie de polysilicium basse température LTPS (Low Temperature Poly-silicon) était à l'origine une technologie développée par des sociétés technologiques japonaises et nord-américaines afin de réduire la consommation d'énergie de l'écran du Note-PC et de faire paraître le Note-PC plus fin et plus léger. C'était vers le milieu des années 1990. La technologie a commencé à passer au stade des essais. OLED, une nouvelle génération de panneaux à cristaux liquides électroluminescents organiques dérivés du LTPS, est également entré dans la phase pratique en 1998. Ses plus grands avantages résident dans son ultra-mince, son poids léger, sa faible consommation d'énergie et ses propres caractéristiques d'émission de lumière, donc il peut fournir des couleurs plus brillantes. Et des images plus claires, et plus important encore : le coût de production ne représente que 1/3 de celui des panneaux LCD ordinaires.

À l'heure actuelle, les panneaux LTPS-OLED n'ont pas reçu le soutien de la plupart des fabricants de panneaux LCD. Outre les problèmes techniques liés aux brevets, il est peu probable que l’investissement initial dans une usine LCD à grande échelle soit abandonné. Efficacité de production pour rivaliser avec LTPS. Par conséquent, la plupart des écrans à cristaux liquides sur le marché utilisent toujours les cristaux liquides traditionnels, c'est-à-dire le silicium amorphe courant (a-Si). La technologie traditionnelle des cristaux liquides (a-Si) est très mature après plus de 10 ans de développement. Ils possèdent une expérience considérable dans la maîtrise de la technologie de production et de la technologie de conception de panneaux, et la technologie LTPS ne peut toujours pas y parvenir en peu de temps. Par conséquent, bien que le coût de fabrication du panneau LTPS-OLED soit théoriquement bien inférieur, son prix n’a toujours aucun avantage à l’heure actuelle.

Cependant, comme l'intention initiale de la recherche et du développement d'origine, le transistor à couches minces en polysilicium basse température (LTPS) peut intégrer l'élément de commande sur le substrat en verre, réduisant et conservant considérablement l'espace du circuit intégré de commande, de sorte que la taille du transistor à couches minces peut être réduit tout en augmentant la taille de l'écran. Luminosité et consommation d'énergie réduite, améliorant ainsi considérablement les performances et la fiabilité des cristaux liquides, et réduisant également le coût de fabrication du panneau, avec une résolution plus élevée : le pilote de matrice active TFT fourni par LTPS et le circuit pilote et TFT peuvent être intégrés et fabriqués en même temps. En conservant les avantages de légèreté et de finesse, le problème de résolution insuffisante peut être résolu (car la vitesse de transmission des électrons dans le polysilicium est plus rapide et la qualité est meilleure), de sorte que le panneau de 2,5 pouces puisse avoir une haute résolution. de 200ppi.

Améliorer la durée de vie et réduire la consommation d'énergie : En tant qu'indicateur important pour le développement de la technologie LTPS, l'abaissement de la température des cristaux liquides signifie beaucoup de choses pour les cristaux liquides. La stabilité et la durée de vie ont été améliorées. Jusqu’à présent, il ne s’agit que d’une conclusion techniquement qualitative. Je pense qu'il est également facile pour tout le monde de comprendre que la durée de vie de l'écran sera prolongée à une température relativement basse ; les premiers Note-PC accordaient une grande importance à la consommation d'énergie, ce qui est également l'une des raisons du développement du LTPS. Tout en réduisant la température de fonctionnement, le panneau LTPS La consommation d'énergie est également considérablement réduite. Bien entendu, la consommation d’énergie des moniteurs LCD est intrinsèquement faible, ce qui signifie plus pour Note-PC que pour un moniteur PC.

Réduction de la taille : bien que les écrans plats n'aient pas d'exigences élevées en matière de taille, la recherche d'écrans à cristaux liquides plus légers et plus fins a toujours été un point chaud. Étant donné que les transistors à couches minces en polysilicium basse température (LTPS) peuvent intégrer directement des éléments de commande sur le substrat en verre, la coque de l'écran à cristaux liquides LTPS ne peut donc presque conserver que l'épaisseur du panneau à cristaux liquides lui-même, sans réserver d'espace pour Le circuit intégré du pilote et réduisez l'épaisseur au maximum.

envoyer une demande

X

We use cookies to offer you a better browsing experience, analyze site traffic and personalize content. By using this site, you agree to our use of cookies.

Privacy Policy

Français

Français English

English Español

Español Português

Português русский

русский 日本語

日本語 Deutsch

Deutsch tiếng Việt

tiếng Việt Italiano

Italiano Nederlands

Nederlands ภาษาไทย

ภาษาไทย Polski

Polski 한국어

한국어 Svenska

Svenska magyar

magyar Malay

Malay বাংলা ভাষার

বাংলা ভাষার Dansk

Dansk Suomi

Suomi हिन्दी

हिन्दी